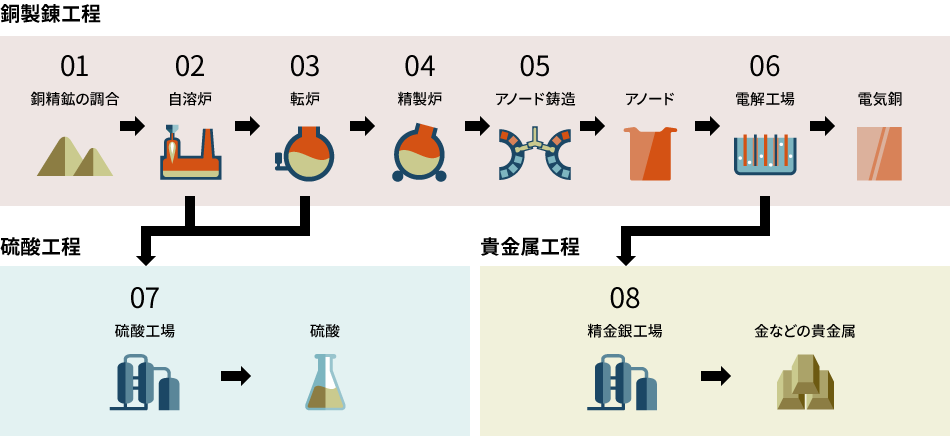

銅ができるまで

電気銅ができるまで

01銅精鉱の調合

大型鉱石船によって世界各国から送られて銅精鉱は、大型アンローダーで荷揚げされ、貯鉱舎に運ばれて種類別に貯蔵されます。各銅精鉱は、設定された調合品位に調合された後、自溶炉に送られます。

02自溶炉

銅精鉱は、常温高酸素空気とともに自溶炉に吹き込まれます。銅精鉱は、炉内で瞬時に酸化反応し、鉱石自身の酸化熱により、銅品位65%のマットと酸化鉄・珪酸などからなるスラグに溶解・分離されます。

自溶炉炉内反応

CuFeS2 + SiO2 + O2 → Cu2S・FeS + 2FeO・SiO2 + SO2+反応熱

03転炉

自溶炉で生成されたマットは転炉に送られます。転炉では炉内に酸素富加空気を吹き込み、さらにマットを酸化させ、銅品位約99%の粗銅を作ります。

転炉炉内反応

Cu2S・FeS + SiO2 + O2 → Cu + 2FeO・SiO2 + SO2+反応熱

04精製炉

精製炉では、ブタンガスを還元剤として吹き込み、粗銅に含まれる酸素を除去し、銅品位を99.5%まで高めます。

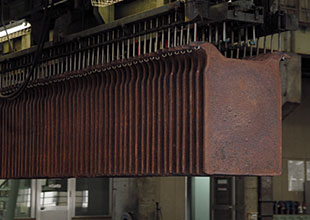

05アノード鋳造

精製粗銅は回転する円形テーブルの上に鋳型を並べた連続式の鋳造機で電解精製用のアノード陽極板に鋳造されます。

アノードの大きさは約1m×1m×0.05m、重量は約380kg/枚です。

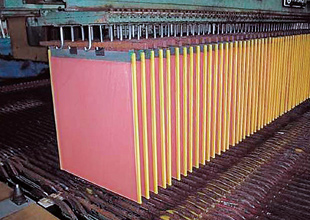

06電解工場

アノードを硫酸銅溶液を張った電気分解槽にステンレス板のカソード(陰極板)と交互に挿入し、直流電流を流します。これにより、アノード中の銅分が硫酸銅溶液中に溶出し、カソードに電着します。約10日間通電させ、カソードを引き揚げ、ステンレス板からはぎ取り、最終製品の電気銅(銅品位99.99%)が完成します。

電気銅は概ね縦×横1メートル、重さ80キロほどであり、一定の枚数を重ねた姿で出荷されます。

硫酸ができるまで

07硫酸工場

自溶炉および転炉において発生する排ガスには高濃度のSO2ガスが含まれます。

この排ガスは、排熱ボイラーで回収し、電気集塵機で除塵を行った後、硫酸工場に送られます。

硫酸工場においてSO2は五酸化バナジウムの触媒の作用により、SO3に酸化され、後に水に吸収されて濃硫酸となります。

濃硫酸、発煙硫酸を製造し、船並びにローリー車にて出荷されます。

金ができるまで

08精金銀工場

電解精製工程で発生した有価金属を含む殿物を処理し、金、銀、セレン、テルルなどを取り出し、製品化しています。

精金銀工場で得られた粉状の金を融解、成形しインゴットにします。